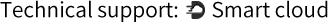

في موجة الابتكار التكنولوجي في أنظمة نقل السيارات ، 430 مجموعة القابض من النوع السحب تبرز مع أدائها المتميز وأصبح محور اهتمام الصناعة. من التصميم الهيكلي إلى تطبيق المواد ، من تحسين الأداء إلى تحسين الكفاءة ، حققت مجموعة القابض من نوع السحب 430 اختراقات في أبعاد متعددة.

المقارنة بين الهياكل من النوع السحب والدفع: تحليل مزايا التصميم القابض من نوع 430

يعد القابض مكونًا رئيسيًا لنظام نقل السيارات ، ويؤثر هيكله بشكل مباشر على أداء السيارة بأكملها. من بين الهياكل المشتركة من النوع السحب ونوع الدفع ، يختار طراز 430 بحزم هيكل السحب بسبب مزاياه الفريدة.

في قابض من نوع الدفع ، يدفع الطرف الداخلي لإصبع الإطلاق لوحة الضغط من خلال محمل الإفراج لتحقيق الفصل. يستخدم هذا الهيكل على نطاق واسع في السيارات التقليدية ، ولكنه يحتوي على أوجه قصور متأصلة. يقتصر التلامس بين إصبع الإصبع وحمل التحرير على كفاءة الفصل. بعد الاستخدام على المدى الطويل ، يتم ارتداء إصبع الإطلاق بشدة ويتم تقليل أداء الإرسال بشكل كبير. يأخذ بنية النوع السحب نهجًا مختلفًا ، مما يؤدي إلى سحب الطرف الداخلي من نابض الحجاب الحاجز من خلال محمل الإطلاق لفصل لوحة الضغط عن اللوحة المدفوعة. تعمل طريقة نقل القوة هذه على تقليل روابط الإرسال الوسيطة ، وتقلل بشكل كبير من خسائر الاحتكاك ، ويحسن بشكل كبير كفاءة الفصل.

بنية السحب من طراز 430 يزيد من هذه المزايا. إنه يبسط الهيكل الكلي للقابض ، ويقلل من عدد الأجزاء ، ويقلل من وزن المنتج ، والذي يتماشى مع اتجاه التطوير الخفيف للسيارات. أثناء عملية التحول ، يمكن للهيكل من النوع السحب أن يقطع القوة بسرعة وبشكل كامل ، وتحسين نعومة التحول ، وتقصير وقت انقطاع الطاقة ، وجلب تجربة قيادة أكثر سلاسة للسائق. يتم التأكيد على ربيع الحجاب الحاجز بالتساوي في بنية السحب ، ويتم تقليل خطر حدوث تلف في التعب ، ويتم تمديد عمر خدمة القابض. بالإضافة إلى ذلك ، يتيح تحسين مواد وعملية تصنيع الحجاب الحاجز أن يعمل القابض من نوع السحب 430 من نوعه بالثبات والموثوق في ظل ظروف عمل معقدة.

ل تأثير تحسين نسبة الرافعة المالية على قوة الدواسة

في نظام قابض السيارات ، فإن نسبة الرافعة هي "الساحر" لتنظيم قوة الدواسة ، و القابض من نوع 430 يحقق التنظيم المثالي لقوة الدواسة من خلال تحسين نسبة الرافعة بدقة.

نسبة الرافعة هي أساسا نسبة انتقال القوة ليتم توسيعها أو تقليلها. في آلية تشغيل القابض ، يمكن تغيير قوة الدواسة عن طريق تغيير طول الرافعة وموضع نقطة ارتكاز. عند زيادة نسبة الرافعة ، يمكن للسائق توليد قوة فصل كبيرة على لوحة ضغط القابض عن طريق تطبيق قوة صغيرة على الدواسة ؛ عندما يتم تقليل نسبة الرافعة ، ستزداد قوة الدواسة. ومع ذلك ، كلما كانت نسبة الرافعة أكبر ، كان ذلك أفضل. ستزيد نسبة ذراع الرافعة الكبيرة بشكل مفرط من ضربة فصل القابض ، مما يؤدي إلى تحول الترس غير الحساس.

القابض من نوع 430 قام بالكثير من العمل على تحسين نسبة الذراع. أخذ نموذج معين كمثال ، فإن نسبة الرافعة الثابتة المصممة في البداية جعلت عملية السائق شاقة وعرضة للتعب بعد القيادة على المدى الطويل. أعاد فريق البحث والتطوير في تصميم آلية الرافعة ، وضبط نسبة الرافعة تدريجياً واختبرها مرارًا وتكرارًا. أظهرت النتائج أنه من خلال زيادة نسبة الرافعة ضمن نطاق معقول ، تم تقليل قوة الدواسة إلى حد كبير ، مما يجعل العملية أسهل. قام الفريق أيضًا بدمج بيئة العمل ، التي تعتبر عادات التشغيل واختلافات القوة في برامج التشغيل المختلفة ، وزيادة تحسين نسبة الرافعة للحفاظ على قوة الدواسة في نطاق مريح. في الوقت نفسه ، يتم تنسيق تحسين نسبة الذراع مع معلمات مكونات القابض الأخرى ، مثل تصلب نابض الحجاب الحاجز ، ومعامل الاحتكاك في محمل الإفراج ، وما إلى ذلك ، لتحقيق تطابق تام بين قوة الدواسة وأداء القابض ، مما يضمن التشغيل الموثوق به للقابض مع تحسين راحة الدافع.

ل التصميم المكاني وميزات التصميم الخفيفة الوزن

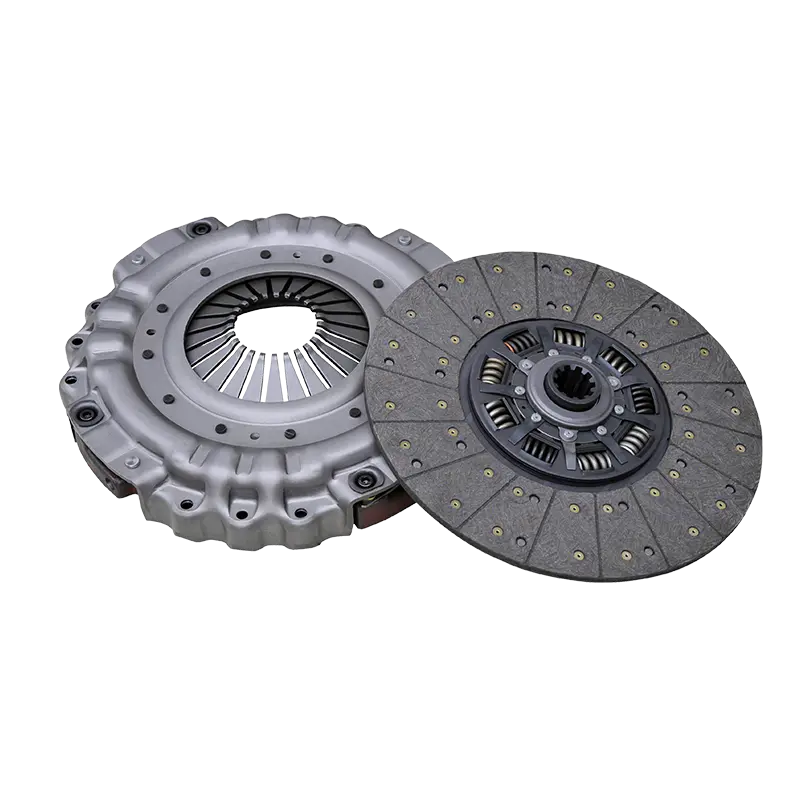

في تصميم المنتجات الميكانيكية الحديثة ، يعد التصميم المكاني والتصميم الخفيف الوزن "أسلحة" لتعزيز القدرة التنافسية. حققت مجموعة القابض من نوع السحب 430 نتائج رائعة في هذين الجانبين.

من حيث التصميم المكاني ، القابض من نوع 430 يتم التخطيط لها علمياً بناءً على وظائف وخصائص العمل لكل مكون. يتم تحسين حجم وشكل المكونات الرئيسية مثل نظام النقل ونظام التحكم لتقليل الفجوة بين المكونات وتحقيق تصميم مضغوط. تم تصميم المكونات الأساسية مثل لوحة ضغط القابض ولوحة مدفوعة بشكل طبيعي لتقليل مستوى الصوت وتوفير المساحة مع ضمان الأداء. تُستخدم تقنية التصميم المدعوم من الكمبيوتر (CAD) وتقنية تحليل العناصر المحدودة (FEA) لمحاكاة خطة التخطيط والتحقق منها لضمان عدم تدخل المكونات مع بعضها البعض. بالإضافة إلى ذلك ، يتم إيلاء الاهتمام بالتصميم المريح ، ويتم ترتيب موقف وزاوية مكونات التشغيل بشكل معقول لتحسين الراحة والسلامة في التشغيل.

من حيث التصميم الخفيف ، القابض من نوع 430 يعتمد المواد والعمليات المتقدمة لتقليل وزنها مع ضمان القوة والموثوقية. يتم استخدام عدد كبير من المواد الخفيفة الوزن والعالية القوة مثل سبائك الألومنيوم عالية القوة ومركبات ألياف الكربون. سبائك الألومنيوم لها توصيل حراري جيد ومقاومة للتآكل ، مما يقلل من وزن المكونات مع ضمان القوة ؛ تتمتع مركبات ألياف الكربون بقوة محددة ومعامل محدد ، مما يجعلها خيارًا مثاليًا للوزن الخفيف. فيما يتعلق بتكنولوجيا التصنيع ، يتم استخدام الصب الدقيق والختم والتقنيات الأخرى لإجراء التحسين الطوبولوجي على مكونات مثل غلاف القابض ، ويتم استخدام تحليل العناصر المحدودة لتحديد توزيع المواد الأمثل وإزالة المواد الزائدة عن الحاجة. مزيج من التصميم المكاني والتصميم خفيف الوزن يسمح القابض من نوع 430 لتحسين استخدام المساحة وأداء المساحة فحسب ، ولكن أيضًا تقليل تكاليف الإنتاج وتعزيز القدرة التنافسية في السوق.

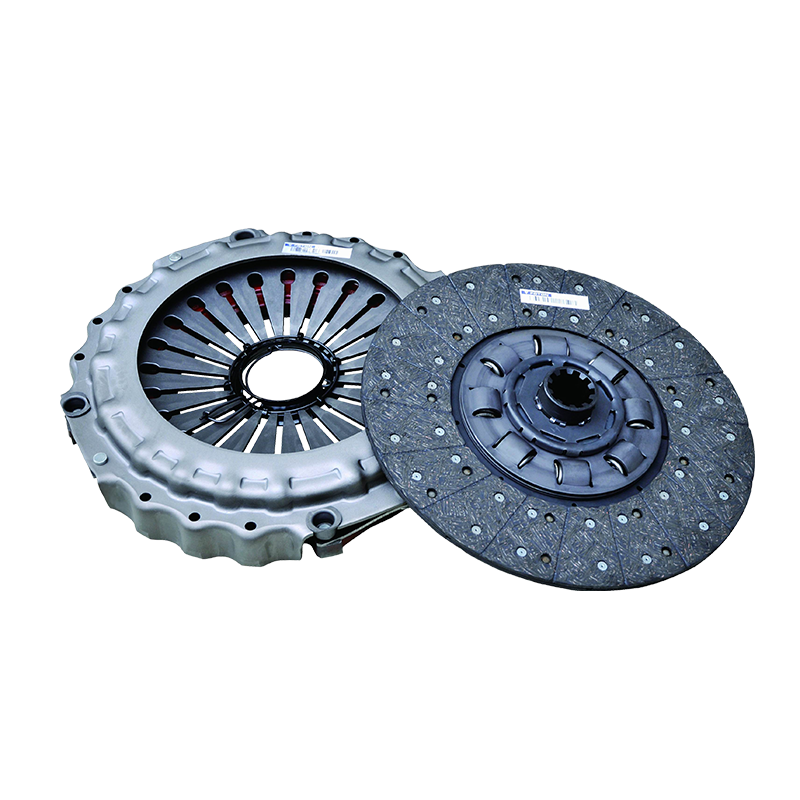

ل التحقق الهيكلي لظروف عزم الدوران العالي

في السيناريوهات الخاصة مثل الإنتاج الصناعي ، غالبًا ما تحتاج المعدات الميكانيكية إلى العمل بشكل ثابت في ظل ظروف عالية ، مما يضع متطلبات عالية للغاية على قوة وموثوقية القابض. طراز 430 مستعد تمامًا لهذا الغرض.

خلال مرحلة التصميم الهيكلي ، عزز النموذج 430 المكونات الرئيسية لظروف العمل عالية TORQUE. صفيحة الضغط مصنوعة من الصلب عالي القوة ، ويتم تحسين الهيكل لزيادة السماكة والصلابة لتحسين قدرة حمل النقل عالي النقل. تم تحسين تصميم نابض الحجاب الحاجز ، ويتم تعديل خصائص الهندسة والمواد لضمان ناتج قوة مرنة مستقرة تحت عزم الدوران العالي ومشاركة القابض الموثوقة والفصل. يتم استخدام تقنيات المعالجة الحرارية الخاصة والمعالجة السطحية للأجزاء الرئيسية مثل مكونات العمود ومحامل نظام النقل لتحسين الصلابة وارتداء مقاومة وتوسيع عمر الخدمة.

للتحقق من الموثوقية الهيكلية في ظل الظروف العالية ، أجرى الباحثون مجموعة متنوعة من الاختبارات. في اختبار عزم الدوران الثابت ، يتم إصلاح المنتج ، ويتم تطبيق أحمال عزم الدوران العالية تدريجياً لمراقبة إجهاد المكون وتشوه لضمان عدم وجود تشوه مفرط في ظل ظروف ثابتة. يحاكي اختبار عزم الدوران الديناميكي ظروف العمل الفعلية ، ويجري اختبارات التشغيل المستمرة على المدى الطويل ، ويلاحظ الأداء الديناميكي ، ويكتشف مشاكل مثل الاهتزاز والضوضاء غير الطبيعية. يختبر اختبار حياة التعب عمر التعب للمكونات الرئيسية عن طريق تطبيق أحمال عزم الدوران عالية بشكل متكرر. لقد أثبتت سلسلة من الاختبارات الصارمة أن نموذج 430 لديه قوة هيكلية ممتازة وموثوقية في ظل ظروف عالية ، يمكن أن تلبي احتياجات ظروف العمل المعقدة ، وتوفير دعم فني موثوق للإنتاج الصناعي.

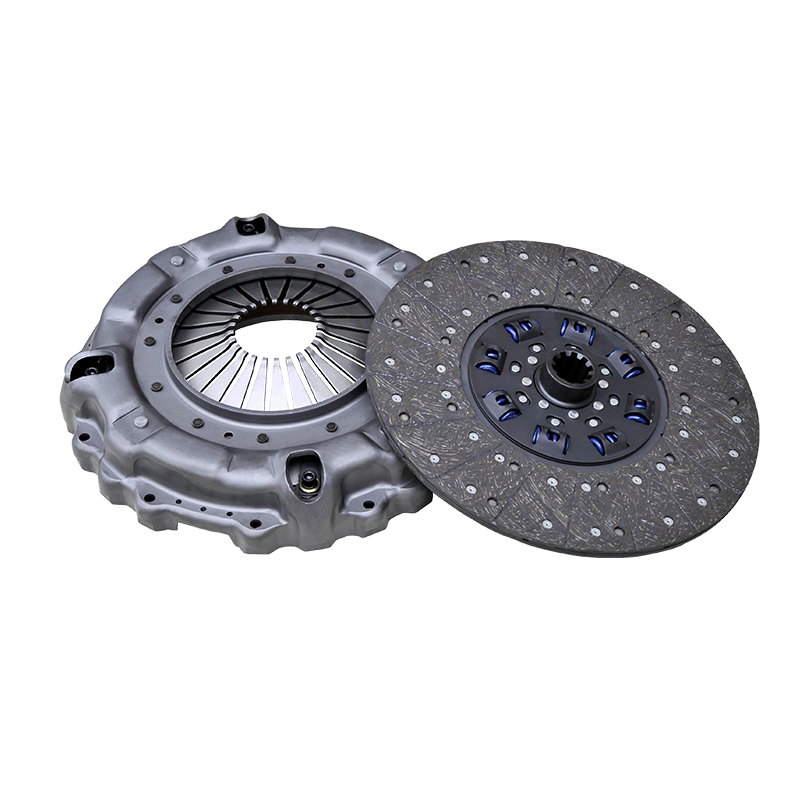

مواد الاحتكاك والإدارة الحرارية: كيفية تحسين متانة 430 مجموعة؟

ترتبط متانة مجموعة القابض من نوع السحب 430 بعمر الخدمة وأدائها ، ومواد الاحتكاك والإدارة الحرارية هي المفتاح لتحسين المتانة.

باعتباره جوهر القابض ، يؤثر أداء مواد الاحتكاك بشكل مباشر على انتقال الطاقة. مواد الاحتكاك المختلفة لها معاملات احتكاك مختلفة ، وارتداء المقاومة ومقاومة الحرارة. من أجل تحسين المتانة ، القابض من نوع 430 أجرى البحث المتعمق وتحسين مواد الاحتكاك. من حيث صياغة المواد ، يتم استخدام مجموعة متنوعة من معززات الاحتكاك عالي الأداء والمجلدات ، ويتم استخدام النسب العلمية لتحسين استقرار معاملات الاحتكاك ومقاومة التآكل. تتم إضافة جزيئات السيراميك وألياف الكربون وغيرها من مواد التعزيز لتعزيز قوة وصلابة مواد الاحتكاك وتقليل التآكل ؛ يتم اختيار المجلدات عالية الأداء لتحسين قوة الترابط للمكونات ومنع المادة من الطبقة الطبقية والسقوط تحت درجة حرارة عالية والحمل العالي. يتم تطوير صيغ المواد الاحتكاكية المتنوعة أيضًا وفقًا لظروف العمل المختلفة ومتطلبات الأداء.

الإدارة الحرارية مهمة بنفس القدر. عندما يعمل القابض ، إذا لم يتم تبديد حرارة الاحتكاك في الوقت المناسب ، فإن ذلك سيؤدي إلى الانحلال الحراري ، ويقلل من أداء مادة الاحتكاك وحتى إتلاف المكونات. القابض من نوع 430 يتبنى التجميع مجموعة متنوعة من تدابير الإدارة الحرارية. تم تصميم أخاديد تبديد الحرارة لمكونات مثل لوحة الضغط ، ويتم تحسين شكل وحجم وتوزيع الأخاديد لزيادة منطقة تبديد الحرارة ، وتحسين كفاءة تبديد الحرارة ، وتمنع الانحلال الحراري. يتم استخدام تقنيات التبريد المتقدمة مثل تبريد الهواء القسري والتبريد السائل لتوفير تبريد إضافي للمكونات الرئيسية لضمان أن تكون درجة حرارة المكونات معقولة في ظل ظروف درجة الحرارة المرتفعة. تُستخدم تقنية تحليل المحاكاة الحرارية لمحاكاة عملية نقل الحرارة وتحسينها وتحسين أداء نظام الإدارة الحرارية. يعمل تحسين مواد الاحتكاك وتحسين حل الإدارة الحرارية معًا لتحسين متانة بشكل كبير القابض من نوع 430 التجميع ، الذي يمكن أن يعمل بشكل ثابت لفترة طويلة في ظل ظروف عمل معقدة.

ل العلاقة بين صيغة مادة لوحة الاحتكاك ومعدل التآكل

لوحة الاحتكاك هي مفتاح انتقال قوة القابض والكبح. ترتبط صياغة المواد ارتباطًا وثيقًا بمعدل التآكل ، و القابض من نوع 430 أجرى بحثًا متعمقًا حول هذا الموضوع.

صيغة مادة لوحة الاحتكاك معقدة ، تتكون من مكونات متعددة مثل معززات الاحتكاك ، المجلدات ، والحشو. تحدد معززات الاحتكاك أداء الاحتكاك ، والمعززات الشائعة مثل جزيئات السيراميك والألياف المعدنية والجرافيت لها دورها الخاص. يمكن أن تزيد الكمية المناسبة من جزيئات السيراميك من معامل الاحتكاك وارتداء المقاومة ويقلل من معدل التآكل ، ولكن الكمية المفرطة سوف تلحق الضرر بأجزاء التزاوج بسبب صلابة عالية ، وزيادة الملابس الذاتية. يمكن للألياف المعدنية أن تعزز القوة والتوصيل الحراري للوحة الاحتكاك ، وتقليل تراكم الحرارة ، وتقليل التآكل. الموثق مسؤول عن الترابط بين المكونات المختلفة ، ويؤثر أدائه على القوة الكلية ومتانة لوحة الاحتكاك. يمكن أن تقلل المجلدات عالية الجودة من سفك المواد وارتداءها تحت درجة حرارة عالية وحمل مرتفع. تعدل الحشو الكثافة والصلابة وغيرها من خصائص لوحة الاحتكاك لخفض التكاليف.

من أجل استكشاف العلاقة بين صيغة المواد ومعدل التآكل ، أجرى الباحثون عددًا كبيرًا من التحليلات التجريبية. تم تحضير عينات مختلفة عن طريق تغيير محتوى كل مكون في الصيغة ، وتم اختبار مبلغ التآكل باستخدام المعدات المهنية لمحاكاة ظروف العمل الفعلية. أظهرت النتائج أن نوع ومحتوى معززات الاحتكاك له تأثير كبير على معدل التآكل ، وأن أداء الموثق أمر بالغ الأهمية أيضًا. من خلال تحليل البيانات التجريبية ، تم إنشاء نموذج علاقة بين الاثنين ، مما يوفر الدعم النظري والفني لتحسين صيغة مادة لوحة الاحتكاك وتقليل معدل التآكل.

ل تصميم بالوعة الحرارة من لوحة الضغط يمنع التحلل الحراري

عندما يعمل القابض ، يولد الاحتكاك بين لوحة الضغط ولوحة الاحتكاك الحرارة ، مما قد يتسبب بسهولة في الانحلال الحراري ، مما يؤثر على الأداء والموثوقية. يمنع النموذج 430 بشكل فعال الانحلال الحراري عن طريق تحسين تصميم أخدود تبديد حرارة لوحة الضغط.

يحتاج تصميم فتحات تبديد الحرارة على Pلaten إلى النظر بشكل شامل في عوامل مثل الشكل والحجم والكمية والتوزيع. أشكال مختلفة من فتحات تبديد الحرارة لها تأثيرات تبديد حرارة مختلفة. فتحات مستقيمة بسيطة ولكنها غير فعالة. توجه الفتحات الحلزونية الهواء للتدفق في دوامة ، وتعزيز الاضطراب وتحسين كفاءة تبديد الحرارة. تسمح فتحات الشعاعية للهواء بالتدفق بسرعة في اتجاه شعاعي لتسريع نقل الحرارة. يحتاج حجم فتحات تبديد الحرارة أيضًا إلى مطابقة بشكل معقول. ضحل جدًا أو ضيقة جدًا لا يفضي إلى تبديد الحرارة ، في حين أن عميقًا جدًا أو واسعًا يؤثر على قوة وتصلب الصلصة.

القابض من نوع 430 يستخدم مزيجًا من محاكاة الكمبيوتر والتحقق التجريبي لتحسين تصميم بالوعة الحرارة. أولاً ، يتم استخدام برنامج ديناميات السوائل الحسابية (CFD) لمحاكاة تدفق الهواء ونقل الحرارة في ظل مخططات مختلفة ، وتقييم تأثير تبديد الحرارة ، وضبط تصميم بالوعة الحرارة وفقًا لذلك. ثم يتم التحقق من مخطط التحسين من خلال اختبارات حالة العمل الفعلية ، ويتم استخدام مستشعر درجة الحرارة لمراقبة تغير درجة حرارة لوحة الضغط. تظهر النتائج أن بالوعة الحرارة المحسنة يقلل بشكل كبير من درجة حرارة لوحة الضغط وقمع الانحلال الحراري بشكل فعال. بالمقارنة مع التصميم التقليدي ، تم تحسين كفاءة تبديد الحرارة إلى حد كبير ، مما يضمن التشغيل المستقر للقابض في ظل ظروف درجات الحرارة المرتفعة.

l بيانات اختبار معامل الاحتكاك الديناميكي في ظل ظروف درجة الحرارة العالية

في أنظمة النقل الميكانيكية ، فإن معامل الاحتكاك الديناميكي لمواد الاحتكاك في ظل ظروف درجات الحرارة المرتفعة له أهمية كبيرة لاستقرار وموثوقية انتقال الطاقة. القابض من نوع 430 يحصل على بيانات رئيسية من خلال الاختبارات المهنية.

قام الباحثون ببناء منصة اختبار احترافية ، بما في ذلك جهاز اختبار الاحتكاك ونظام التحكم في درجة الحرارة ونظام الحصول على البيانات. يحاكي جهاز اختبار الاحتكاك ظروف الاحتكاك الفعلية ، ونظام التحكم في درجة الحرارة يتحكم بدقة في ظروف درجات الحرارة العالية ، ويقوم نظام الحصول على البيانات بجمع معلمات مثل قوة الاحتكاك والسرعة ودرجة الحرارة وما إلى ذلك في الوقت الفعلي ويحسب معامل الاحتكاك الديناميكي.

أثناء الاختبار ، تم اختيار عينات من مواد الاحتكاك المختلفة ، وتم تعيين سلسلة من ظروف العمل من أدنى درجة حرارة إلى أعلى درجة حرارة. في كل نقطة درجة حرارة ، تم الحفاظ على سرعة الحركة النسبية ، والتحميل وغيرها من المعلمات لزوج الاحتكاك متسقة. بعد رفع درجة الحرارة واستقرارها ، بدأ الاختبار ، وتم جمع المعلمات وتسجيلها لحساب معامل الاحتكاك الديناميكي. أظهرت النتائج أن معامل الاحتكاك الديناميكي لمواد الاحتكاك المختلفة تغير بشكل مختلف في درجات حرارة عالية. كان للمواد التقليدية تسوس حراري واضح ، في حين أن المواد المحسنة الجديدة المستخدمة في القابض من نوع 430 كان لديه معامل احتكاك مستقر في درجات حرارة عالية وقمع الانحلال الحراري بشكل فعال. توفر هذه البيانات أساسًا للبحث والتطوير وتحسين مواد الاحتكاك ، والمساعدة في تطوير مواد عالية الأداء أكثر ملاءمة لظروف درجات الحرارة العالية ، وتحسين أداء الأنظمة الميكانيكية في ظل الظروف القاسية. .

رقم 25، طريق هو تشوانغ، المنطقة الصناعية الجديدة، سوتشو، جيانغسو، الصين.

رقم 25، طريق هو تشوانغ، المنطقة الصناعية الجديدة، سوتشو، جيانغسو، الصين.  +86-13338663262

+86-13338663262