باعتبارها عقدة رئيسية في انتقال الطاقة ، فإن الوظيفة الأساسية لقابض الشاحنة الثقيلة هي تحقيق اقتران وتفكك المحرك ونقل عزم الدوران. في ظل ظروف الحمل الثقيل ، تحتاج لوحة الاحتكاك إلى تحمل التأثير الفوري لعزم الدوران الذروة ودورات الخطوبة/الانفصال المتكرر ، مما يؤدي إلى التآكل ، والاستئصال والانحلال الحراري على سطح المادة ، ويسبب في النهاية انزلاق القابض والفصل غير المكتمل وغيرها من أوضاع الفشل. مواد الاحتكاك التقليدية القائمة على الأسبستوس أو شبه معدنية لا تقاوم مقاومة للارتداء والاستقرار الحراري السيئ ، وعادة ما تكون عمر خدمتها في سيناريوهات التحميل الثقيل أقل من 300000 كيلومتر ، والتي أصبحت نقطة الألم الأساسية التي تقيد الخدمات اللوجستية وكفاءة النقل.

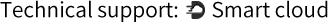

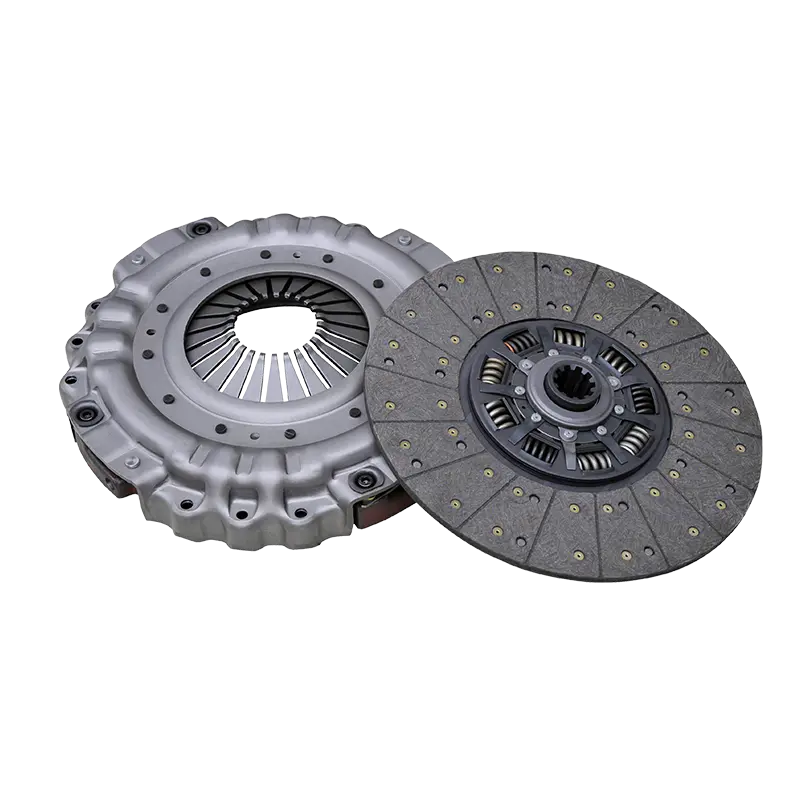

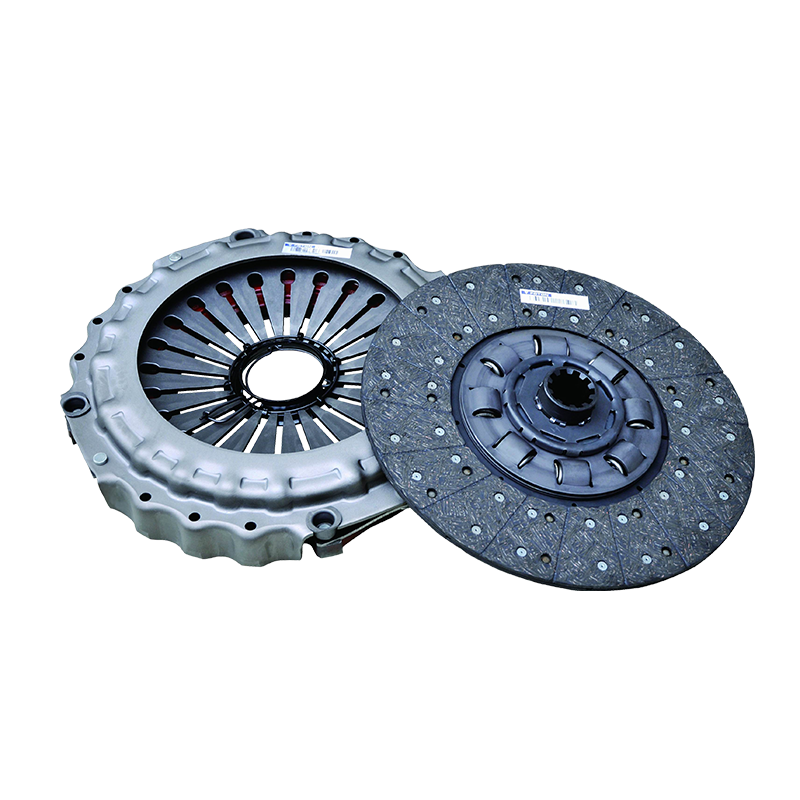

بصفتها منتجًا قياسيًا لأنظمة نقل الشاحنات الشاقة ، زادت مجموعة القابض من النوع 430 من عمر لوحة الاحتكاك إلى أكثر من 800000 كيلومتر من خلال الابتكار المادي والتحسين الهيكلي. مسار الاختراق التكنولوجي له أهمية مرجعية مهمة للصناعة.

يرجع تدهور أداء لوحة الاحتكاك إلى تراكب العمليات الفيزيائية والكيميائية المتعددة:

آلية التآكل: أثناء عملية الاحتكاك ، القمم المجهرية على سطح كسر المادة وتنطلق بسبب إجهاد القص ، وتشكيل حطام التآكل. تتمتع المواد التقليدية المستندة إلى الأسبستوس بقوة منخفضة من الألياف وصياغة المصفوفة السيئة ، ومعدل التآكل يصل إلى 0.1 مم/10000 كيلومتر ، مما يؤدي إلى تحلل سريع لسماكة لوحة الاحتكاك.

ظاهرة الاجتثاث: تحت بيئة درجات الحرارة العالية ، تخضع مصفوفة الراتنج في مادة الاحتكاك إلى التحلل الحراري لتوليد غازات متطايرة ، وتشكيل فيلم جوي على واجهة الاحتكاك ، مما يسبب انخفاضًا مفاجئًا في معامل الاحتكاك. على سبيل المثال ، في ظل ظروف التسلق المستمر ، يمكن أن تتجاوز درجة حرارة سطح المواد التقليدية 400 ℃ ، مما يسبب الاجتثاث الشديد.

تأثير الانحلال الحراري: يؤدي عدم التطابق بين معامل التمدد الحراري والموصلية الحرارية للمادة إلى توزيع درجة حرارة غير متساوية على واجهة الاحتكاك ، وتفاعل الأكسدة في مناطق درجات الحرارة العالية المحلية ، وتوليد أكاسيد مع صلابة أقل ، والتي تسرع التآكل.

تعزز آليات الفشل المذكورة أعلاه بعضها البعض في ظل ظروف الحمل الثقيلة ، وتشكل دورة مفرغة ، مما يؤدي في النهاية إلى فشل أداء القابض.

قامت مجموعة القابض من النوع 430 ببناء نظام تعزيز متعدد النطاقات من خلال تصميم البنية المجهرية والمواد تحسين العملية ، مما يحقق تحسنًا منسقًا في أداء لوحة الاحتكاك:

1. آلية التشتت ونقل الإجهاد للألياف المعززة

تستخدم المواد المركبة ذات الألياف عالية الألياف أليافًا عالية الأداء مثل ألياف الأراميد وألياف الكربون كتعزيزات ، ومعاملتها تصل إلى 200-300GPA ، والتي تزيد عن 10 أضعاف ألياف الأسبستوس التقليدية. من خلال تقنية النسيج ثلاثية الأبعاد وتكنولوجيا التشريب الراتنج ، تشكل الألياف بنية شبكة في المصفوفة ، مما يؤدي إلى تشتيت إجهاد الاحتكاك بشكل فعال. عندما تتعرض واجهة الاحتكاك لقوة القص ، يتم إرسال الإجهاد إلى لوحة الاحتكاك بأكملها من خلال واجهة الألياف والموصيف لتجنب التآكل الناتج عن تركيز الإجهاد المحلي.

2. تقنية تعديل مصفوفة الراتنج

من السهل التحلل راتنج الفينول التقليدي في درجات حرارة عالية بسبب ضعف مقاومة الحرارة. تستخدم مجموعة القابض من نوع السحب 430 راتنجات الفينول المعدلة ، ومن خلال إدخال مواد حشو مثل النانو والجرافين ، يتم تحسين الاستقرار الحراري وزيادة المصفوفة. تزداد درجة حرارة انتقال الزجاج (TG) للراتنج المعدل إلى 280 درجة مئوية ، مما يمنع التحلل الحراري بشكل فعال في درجات حرارة عالية.

3. التأثير التآزري لمعدل أداء الاحتكاك

من أجل تحقيق التوازن بين معامل الاحتكاك ومقاومة التآكل ، تتم إضافة جزيئات صلبة مثل أكسيد الألومنيوم وأكسيد المغنيسيوم ومواد التشحيم مثل غلاف الجرافيت والموليبدينوم إلى المادة. تشكل الجسيمات الصلبة أجسامًا صغيرة في واجهة الاحتكاك لزيادة معامل الاحتكاك ؛ يشكل زيوت التشحيم أفلام تشحيم الحدود في درجات حرارة عالية لتقليل التآكل. من خلال تحسين حجم الجسيمات وكثافة التوزيع ، يتم تحقيق التنظيم الديناميكي لمعامل الاحتكاك.

التحسن الكمي لحياة لوحة الاحتكاك عن طريق تحسين المواد

1. آلية تحسين المقاومة

إن تأثير سد الألياف المقواة وتحسين صلابة المصفوفة يغير وضع التآكل لطبق الاحتكاك من كسر هش إلى تقشير قاسي. تُظهر القياسات الفعلية أن معدل التآكل للمواد المركبة ذات الألياف العالية في ظل ظروف الحمل الثقيلة أقل بنسبة 40 ٪ من المواد التقليدية ، وأن عدد الأميال من لوحة الاحتكاك عندما يزداد سماكة معايير الخردة من 3 مم من 300000 كيلومتر إلى أكثر من 800000 كيلومتر.

2. اختراق في مقاومة التحلل الحراري

يؤثر التأثير التآزري للراتنج المعدل ومعدل أداء الاحتكاك بشكل كبير من الاستقرار الحراري للمادة. في اختبار التسلق المستمر ، تم تثبيت درجة حرارة سطح لوحة الاحتكاك أقل من 350 ℃ ، وتم التحكم في نطاق تقلب معامل الاحتكاك في غضون ± 5 ٪ ، وتجنب انزلاق القابض الناجم عن الانحلال الحراري.

3. تعزيز القدرة على التكيف البيئي

تحتوي المواد المركبة ذات الألياف عالية على مقاومة التحلل المائي ومقاومة التآكل ، ويمكنها الحفاظ على أداء احتكاك مستقر في البيئات القاسية مثل الرطوبة ورذاذ الملح. على سبيل المثال ، يكون معدل فشل مجموعة القابض للشاحنات العاملة في المناطق الساحلية أقل بنسبة 60 ٪ من المواد التقليدية.

بالإضافة إلى المواد المركبة عالية الألياف ، الشاحنة الثقيلة 430 مجموعة القابض من النوع السحب استكشف أيضًا تطبيق مواد الاحتكاك القائمة على كربيد السيليكون:

ثبات درجات الحرارة العالية: تبلغ نقطة انصهار كربيد السيليكون تصل إلى 2700 ℃ ، ولا يزال بإمكانها الحفاظ على معامل احتكاك يزيد عن 0.4 عند درجة حرارة عالية تبلغ 600 ℃ ، وهو مناسب لظروف عزم الدوران الذروة للمحركات ذات القدرة العالية.

مقاومة التكسير الحراري: يمكن أن يمنع بنية السيراميك الكثيفة بشكل فعال توسع الشقوق الحرارية وتجنب فشل المادة الناجم عن التعب الحراري.

التحديات والتدابير المضادة: مواد كربيد السيليكون هشة للغاية ويصعب معالجتها ، ويجب تحسين مقاومة التأثير من خلال تحسين تصنيف الجسيمات وتكنولوجيا طلاء السطح.

رقم 25، طريق هو تشوانغ، المنطقة الصناعية الجديدة، سوتشو، جيانغسو، الصين.

رقم 25، طريق هو تشوانغ، المنطقة الصناعية الجديدة، سوتشو، جيانغسو، الصين.  +86-13338663262

+86-13338663262